Stałe oddziaływanie wysokich temperatur na urządzenia przemysłowe, takie jak siłowniki, może prowadzić do uszkodzeń ich kluczowych komponentów. Skutkuje to nie tylko awariami i kosztownymi przestojami produkcyjnymi, ale w ekstremalnych przypadkach może stanowić zagrożenie dla bezpieczeństwa pracowników. Dlatego tak istotne jest odpowiednie dopasowanie siłowników do specyficznych warunków panujących w zakładzie. Zapraszamy do zapoznania się z poniższym studium przypadku, w którym przedstawiamy, jak pomogliśmy klientowi wyeliminować problem ciągłej regeneracji i wymiany siłowników. Dzięki naszym rozwiązaniom firma nie tylko zwiększyła efektywność produkcji, ale także znacząco obniżyła koszty operacyjne.

W suszarni tartaku klienta firmy Pneumat. panują ekstremalne warunki – temperatura sięga około 80°C, a niekiedy nawet wyższych wartości ze względu na niekontrolowane wahania temperatury. Taka sytuacja negatywnie wpływa na uszczelnienia w siłownikach, które po pewnym czasie ulegają rozszczelnieniu. W tym artykule przedstawiamy, jakie działania podjęliśmy, aby wyeliminować ten problem i zapobiec awariom.

Specyfika procesu suszenia desek

- Suszarnia desek - w tartaku klienta wydzielono specjalne pomieszczenie przeznaczone do suszenia przyciętych desek, które następnie są wykorzystywane w produkcji mebli.

- Warunki temperaturowe - temperatura otoczenia w suszarni wynosi około 80°C, jednak zdarzają się nieprzewidywalne skoki temperatury powyżej tej wartości.

- Wymagania Produkcyjne - deski muszą być dokładnie wysuszone, co wymaga utrzymania wysokich temperatur przez dłuższy czas.

Wyzwania techniczne

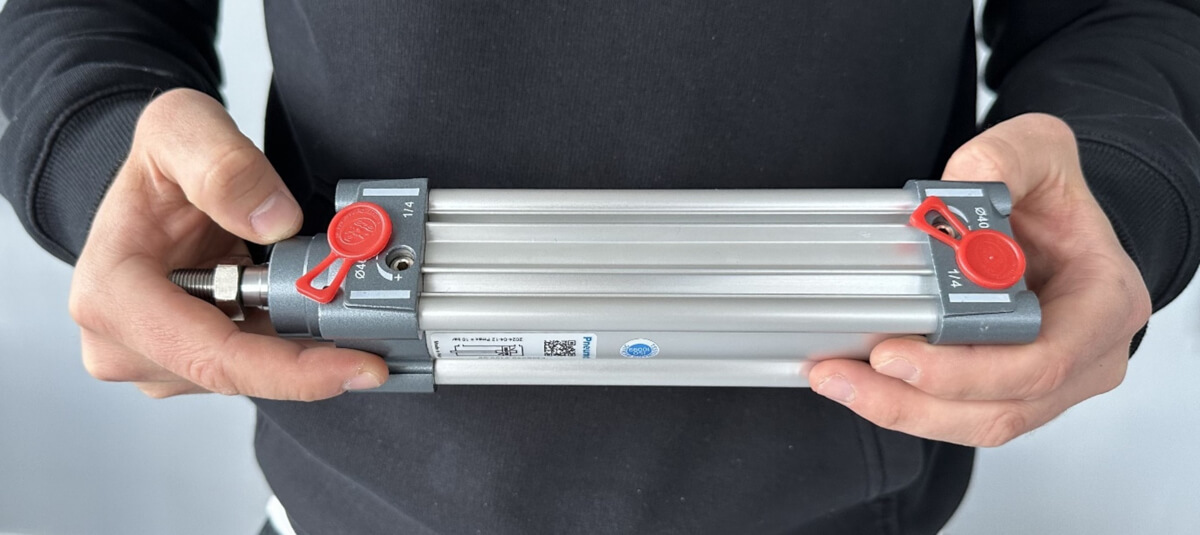

Zastosowane siłowniki

- Model siłowników - w układach zostały zamontowane siłowniki dobrane pod maksymalną temperaturę 80°C – podstawowa wersja PS ze zgarniaczem, wybrana ze względu na duże zapylenie w środowisku pracy. Tego typu rozwiązania znajdziesz na https://www.pneumat.com.pl/silowniki_psc_z_metalowym_zgarniaczem

- Uszczelnienia - siłowniki wyposażone były w uszczelnienia wykonane z poliuretanu (PU).

Problemy eksploatacyjne

- Odkształcenia uszczelnień - pod wpływem wysokiej temperatury uszczelnienia PU ulegały odkształceniom i degradacji.

- Awarie siłowników - deformacje uszczelnień prowadziły do rozszczelnienia siłowników, co skutkowało ich awariami, przez co potrzebna była regeneracja siłowników, choć często nawet ona nie pomagała.

- Przestoje produkcyjne - konieczność regeneracji lub wymiany uszkodzonych siłowników powodowała przestoje w produkcji, generując dodatkowe koszty i opóźnienia.

Analiza problemów

- Wpływ wahań temperatury - nieprzewidywalne zmiany temperatury negatywnie oddziaływały na materiały użyte do produkcji siłowników, szczególnie na uszczelnienia PU, które nie są przystosowane do pracy w tak wysokich temperaturach.

- Zapylenie środowiska - duże zapylenie w suszarni dodatkowo obciążało siłowniki, przyspieszając proces ich zużycia.

- Niewłaściwy dobór komponentów - siłowniki nie były dostosowane do ekstremalnych warunków panujących w suszarni, co prowadziło do ich częstych awarii.

Optymalizacja procesu - modernizacja siłowników w tartaku dla zwiększenia efektywności i bezpieczeństwa

Po wnikliwej analizie charakterystyki układu oraz warunków panujących w hali produkcyjnej, gdzie wykorzystywane są siłowniki, zaproponowaliśmy ich unowocześnienie. Celem było dostosowanie urządzeń do ekstremalnych warunków pracy i wyeliminowanie problemów związanych z ich awariami i uwzględniliśmy to na etapie, gdy zlecona została produkcja siłowników.

Modernizacja siłowników

Wybór odpowiedniego modelu

Zdecydowaliśmy się na model siłownika PS, który został specjalnie dostosowany do specyficznych wymagań tartaku.

Adaptacja do zapylenia

Ze względu na duże zapylenie w tartaku, siłownik został wyposażony w metalowy zgarniacz, który skutecznie chroni mechanizmy przed zanieczyszczeniami. Dodatkowo zastosowaliśmy tłoczysko ze stali nierdzewnej, co zwiększa odporność na korozję i wysokie temperatury.

Zmiana uszczelnień i materiałów

- Uszczelnienia vitonowe - zastąpiliśmy standardowe uszczelnienia poliuretanowe, które są przeznaczone do maksymalnej temperatury 80°C, na uszczelnienia wykonane z Vitonu, odporne na wyższe temperatury.

- Paski prowadzące z PE 1000 - wymieniliśmy paski prowadzące tłok na wykonane z białego polietylenu PE 1000, co zapewnia lepszą trwałość i odporność w trudnych warunkach.

Efekty wdrożenia

Eliminacja awarii

Po zainstalowaniu zmodernizowanych siłowników nie odnotowano ani jednej awarii. Napędy pneumatyczne pracują niezawodnie od niemal roku, co świadczy o skuteczności wprowadzonych zmian.

Redukcja kosztów i przestojów

Dzięki modernizacji udało się znacząco ograniczyć zużycie komponentów siłownika, co wcześniej prowadziło do kosztownych przestojów produkcji. Uniknięto również wydatków związanych z serwisem, regeneracją czy wymianą napędów na nowe.

Zwiększenie bezpieczeństwa

Wyeliminowanie nagłych awarii urządzeń zwiększyło poziom bezpieczeństwa pracowników w hali produkcyjnej. Wcześniej niespodziewane usterki mogły prowadzić do nieszczęśliwych wypadków, teraz ryzyko to zostało zminimalizowane.

W jakich innych branżach sprawdzi się to rozwiązanie?

Modyfikacja standardowego siłownika serii PS jest szczególnie polecana w sytuacjach, gdy w otoczeniu pracy urządzenia mogą występować nieprzewidywalne skoki temperatury lub gdy siłownik pneumatyczny działa przez dłuższy czas, a nawet nieprzerwanie w maksymalnej temperaturze dla uszczelnień PU, czyli około 80°C. Takie wymagające warunki są często spotykane w różnych sektorach przemysłu.

Branże, w których modyfikowane siłowniki znajdą zastosowanie

1. Przemysł meblarski

- Suszarnie drewna - podobnie jak w opisanym przypadku tartaku, suszarnie drewna wymagają urządzeń odpornych na wysokie temperatury.

- Lakiernie - procesy lakiernicze często odbywają się w podwyższonych temperaturach, co wymaga niezawodnych komponentów.

2. Przemysł budowlany

- Produkcja materiałów budowlanych - wytwarzanie cementu, gipsu czy ceramiki budowlanej odbywa się w wysokich temperaturach.

- Przemysł betoniarski - procesy związane z produkcją i obróbką asfaltu wymagają sprzętu odpornego na ciepło.

3. Przemysł ceramiczny

- Piece ceramiczne - wysokie temperatury w piecach do wypalania ceramiki stanowią wyzwanie dla standardowych siłowników.

- Produkcja porcelany i szkła - procesy technologiczne wymagają sprzętu o zwiększonej odporności termicznej.

4. Branża motoryzacyjna (Automotive)

- Lakiernie samochodowe - w procesach lakierniczych i suszenia karoserii występują podwyższone temperatury.

- Testowanie silników - stanowiska testowe dla silników generują dużo ciepła, co wymaga specjalistycznych komponentów.

5. Przemysł metalurgiczny

- Huty i odlewnie - procesy topienia i obróbki metali odbywają się w ekstremalnych temperaturach.

- Kucie i obróbka cieplna - wymagają siłowników, które wytrzymują duże obciążenia termiczne.

6. Przemysł spożywczy

- Piekarnie przemysłowe - urządzenia pracujące w piecach piekarniczych muszą być odporne na wysokie temperatury.

- Sterylizacja i pasteryzacja - procesy te odbywają się w podwyższonych temperaturach i wymagają niezawodnych komponentów.

Odwiedź sklep internetowy Pneumat na https://www.pneumat.com.pl/sklep_internetowy

Komentarze (0)